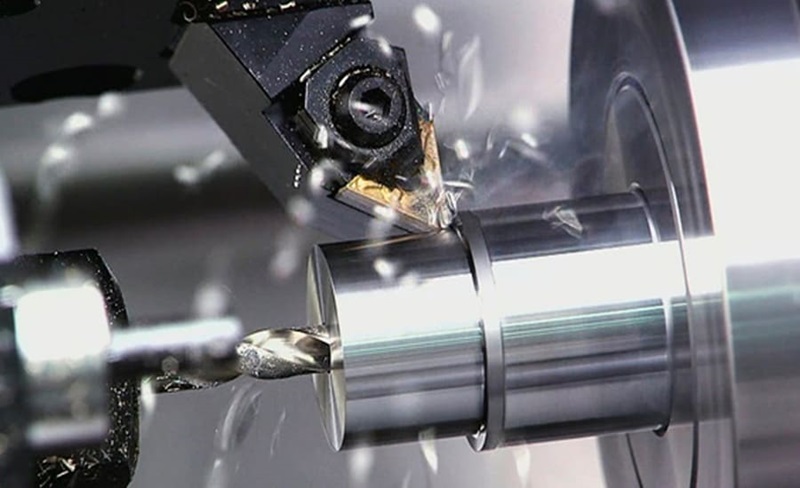

Токарная обработка металла

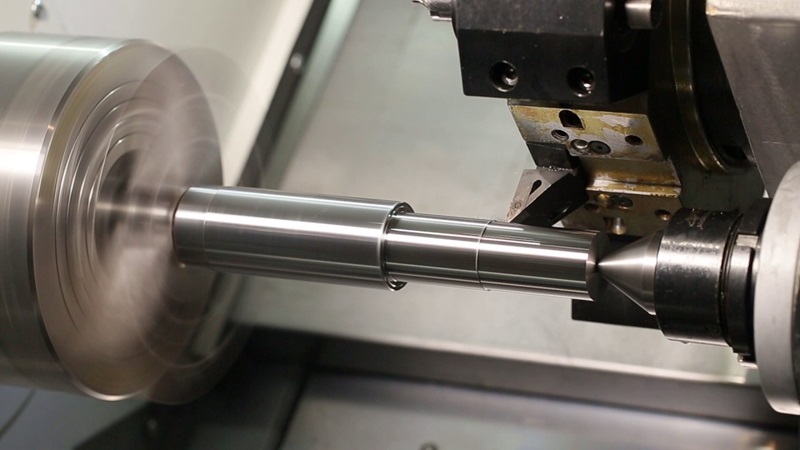

Токарная обработка металла — это процесс механической обработки заготовок с использованием вращающегося инструмента для придания им нужной формы и размеров. Этот метод широко применяется в машиностроении и металлообработке для производства деталей высокой точности. Токарные станки обеспечивают высокую автоматизацию и точность обработки.

Основы технологии

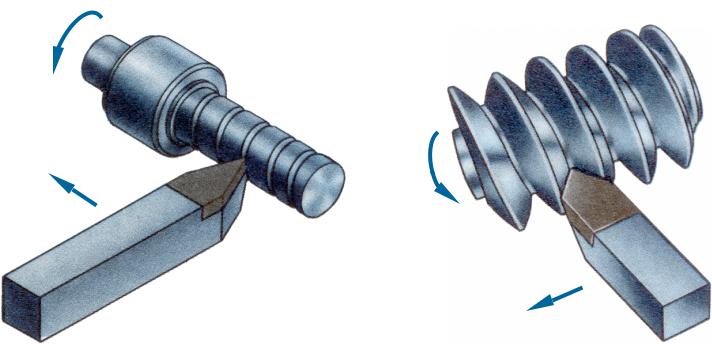

Токарная обработка строится на том, что заготовка вращается (главное движение), а режущий инструмент перемещается относительно неё по заданным осям (движение подачи), снимая припуск и формируя требуемые размеры и профиль детали. Подача может осуществляться:

- вдоль оси вращения заготовки (продольная) — для обработки цилиндрических поверхностей;

- перпендикулярно оси (поперечная) — для подрезки торцов и проточки канавок;

- под заданным углом — например, для обработки конических поверхностей с помощью смещения задней бабки или поворота верхних салазок суппорта.

Взаимодействие этих движений приводит к тому, что траекторией движения режущей кромки относительно заготовки является спираль Архимеда, что и обеспечивает равномерное снятие материала по всей обрабатываемой поверхности.

Работа обычно начинается с подготовки заготовки и выбора способа установки: в патроне, в цанге, на планшайбе, либо между центрами станка, когда важно сохранить соосность и избежать биения на длинных деталях. После закрепления выставляют инструмент, проверяют его положение по высоте и вылет, подбирают оснастку (при необходимости — люнет, упоры, оправки), чтобы деталь не гуляла под нагрузкой. Далее выполняют обработку в несколько проходов: черновые снимают основной припуск, чистовые доводят размер и поверхность; по ходу контролируют размеры и геометрию измерительным инструментом и при необходимости корректируют настройки.

Отдельно важна организационная часть процесса: применение смазочно-охлаждающей жидкости (когда она нужна по материалу и операции), своевременный отвод стружки, контроль нагрева и состояния режущей кромки. Всё это напрямую влияет на точность, чистоту поверхности и повторяемость результата в серии.

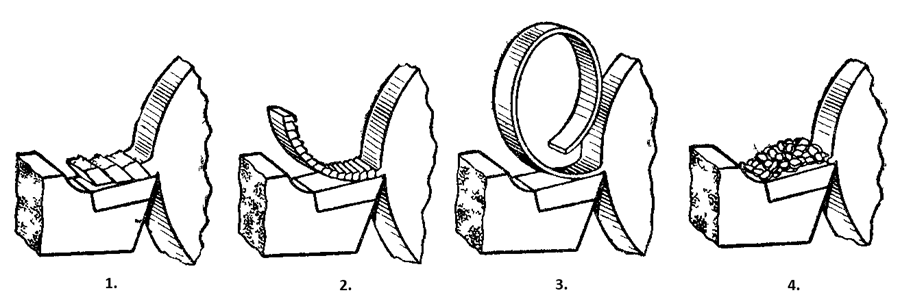

Образование и виды стружки

Срезаемый слой металла в процессе пластической деформации и сдвига превращается в стружку. Её вид — важный индикатор оптимальности выбранных режимов резания и свойств обрабатываемого материала.

- Элементная (стружка скалывания). Состоит из отдельных, слабо связанных или разрозненных деформированных элементов. Возникает при токарной обработке твёрдых и маловязких материалов (например, твёрдых сталей) с низкой скоростью резания и относительно большом сечении снимаемого слоя.

- Ступенчатая. Имеет вид ленты с гладкой наружной стороной (контактирующей с передней поверхностью резца) и зазубренной, ступенчатой внутренней стороной. Образуется при обработке материалов средней пластичности, таких как конструкционная сталь умеренной твёрдости или алюминиевые сплавы, при средних скоростях резания.

- Слитая. Представляет собой длинную сплошную ленту (часто в виде спирали или клубка), гладкую с обеих сторон. Формируется при высокоскоростной обработке мягких, вязких и пластичных материалов, таких как мягкая сталь, медь, алюминий, олово или некоторые полимеры.

- Стружка надлома. Состоит из отдельных мелких неправильных крошек и фрагментов, не связанных между собой. Типична для обработки хрупких и малопластичных материалов: чугун, бронза.

Перечень токарных работ

1. Внешняя обработка

- Точение: процесс удаления материала с внешней поверхности заготовки с целью придания ей цилиндрической формы. Точение может быть как продольным, так и поперечным в зависимости от движения резца и формы заготовки.

- Торцевание: операция, при которой удаляется материал с торцевой поверхности заготовки. Используется для обработки торцов деталей, например, для выравнивания концов труб или валов.

- Подрезание: операция, заключающаяся в удалении материала с внешней части заготовки на небольшом участке, обычно вблизи её торца. Подрезание используется для создания плечей и переходных участков на деталях.

- Снятие фасок и канавок: эти операции применяются для токарной обработки краёв деталей, с целью создания фасок (скошенных углов) или канавок для установки уплотнительных колец, фиксации частей конструкции или для улучшения эстетических качеств изделия.

2. Нарезание резьбы

- Внешняя резьба: создаётся на наружной поверхности детали. Этот процесс осуществляется с помощью резца, который движется вдоль оси заготовки, нарезая витки резьбы по заранее заданному шагу.

- Внутренняя резьба: выполняется на внутренней части детали, например, в отверстиях. Для её нарезания используются специальные инструменты, которые позволяют точно обработать внутреннюю поверхность и сформировать резьбу.

3. Внутренняя обработка

- Сверление: используется для создания круглых отверстий в деталях. Этот процесс осуществляется с помощью сверла, которое вращается и удаляет материал с центра заготовки, формируя отверстие.

- Растачивание: операция, при которой увеличивается диаметр уже существующего отверстия до требуемого размера с высокой точностью. Растачивание часто применяется для улучшения качества внутренней поверхности отверстий.

- Зенкерование: процесс, в котором расширяется верхняя часть отверстия, создавая коническую форму для улучшения посадки других деталей, например, подшипников или крепежных элементов.

- Развертывание: используется для улучшения точности и качества поверхности отверстия, особенно после сверления. Операция позволяет получить отверстия с высокой точностью и гладкой внутренней поверхностью.

4. Специализированные операции

- Накатывание: операция, в ходе которой на деталь наносится профиль, например, нарезается витковая или волнистая форма, используя ролики или другие приспособления. Это позволяет значительно улучшить прочностные характеристики поверхности детали.

- Фасонное точение: используется для придания заготовке сложных, нециклических форм, таких как угловые и радиусные переходы, канавки, пазы. Это позволяет обрабатывать детали, которые имеют сложную геометрию, часто используемую в автомобильной и авиакосмической промышленности.

- Копирование: процесс, при котором с помощью специального приспособления создаётся точная копия заданного шаблона или модели на детали. Этот метод используется для массового производства однотипных изделий с высокими требованиями к точности и повторяемости.

Применение токарных станков в производстве деталей и крепежа

Токарные станки находят широкое применение в различных отраслях, где требуется производство как единичных, так и серийных партий деталей и крепежных элементов. С их помощью изготавливают:

Детали:

- валы;

- муфты;

- фитинги;

- кольца;

- втулки;

- фланцы;

- штуцера;

- шнеки;

- шкивы;

- пальцы.

Крепеж:

- болты;

- гайки;

- винты;

- шайбы;

- шпильки;

- штифты;

- заклепки.

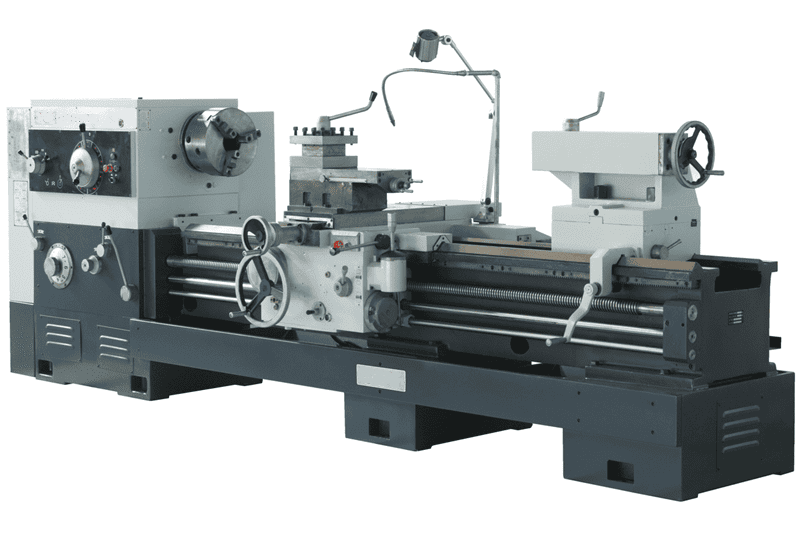

Виды токарных станков

Существуют различные виды токарных станков, которые предназначены для выполнения разных операций и обеспечивают различные уровни автоматизации.

- Токарно-винторезные предназначены для обработки как наружной, так и внутренней поверхности металлических деталей, нарезания резьбы, а также обработки отверстий. Они могут использоваться для широкого спектра операций, включая обработку фасонных деталей. Токарно-винторезные станки являются универсальными агрегатами, которые отличаются между собой по точности выполнения операций, что позволяет выбирать модель в зависимости от требуемых характеристик.

- Токарно-карусельные применяются для работы с массивными и крупными деталями. Эти станки могут обрабатывать заготовки различных форм, включая цилиндрическую и коническую, а также выполнять операции по подрезке торцов, вытачиванию канавок и нарезанию резьбы. Дополнительные приспособления увеличивают универсальность станков, позволяя работать с фасонными заготовками по шаблону, что расширяет их функциональность.

- Токарно-револьверные идеально подходят для работы с прутками и позволяют выполнять широкий спектр токарных операций: точение, формовка, нарезка резьбы и обработка отверстий. Отличительной особенностью этих станков является использование револьверной головки, которая позволяет устанавливать множество различных инструментов для выполнения различных операций, что делает процесс обработки более быстрым и эффективным.

- Лоботокарные предназначены для точения крупных изделий с различными типами поверхностей. Эти агрегаты часто используются при токарной обработке таких деталей, как трубы, диски и кольца. Они обеспечивают высокую точность при работе с габаритными заготовками и позволяют эффективно обрабатывать сложные формы.

- Токарно-фрезерные представляют собой сложные комплексы, которые объединяют функции как токарных, так и фрезерных станков. Основным их отличием является наличие универсального шпинделя, который может использоваться для крепления как вращающихся, так и неподвижных инструментов. Это позволяет обрабатывать детали с высокой точностью и разнообразными операциями, включая точение и фрезерование, на одном станке.

Оснащение станков системой ЧПУ позволяет автоматизировать многие операции, снизить влияние человеческого фактора и повысить качество готовых изделий. По конструкции такие станки схожи со стандартным оборудованием, ключевое отличие — наличие блока системы управления.

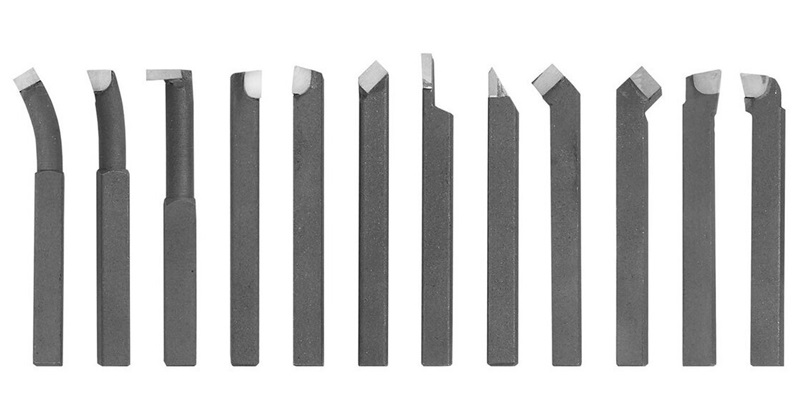

Инструменты для токарной обработки

Резцы являются основными инструментами для токарной обработки, предназначенными для снятия материала с заготовок. В зависимости от назначения и типа обрабатываемой поверхности они бывают различных видов:

- Проходные прямые: используются для основной операции точения, когда необходимо снять слой материала с внешней поверхности заготовки. Эти резцы работают по всей длине детали, обеспечивая нужную форму.

- Отрезные: предназначены для отрезания части заготовки от основного массива. Они используются для обрезки заготовок по заданному размеру или для разрезания.

- Расточные: используются для обработки отверстий в деталях, с целью увеличения их диаметра. Расточные резцы обеспечивают гладкость внутренней поверхности отверстий.

- Подрезные: применяются для токарной обработки участков, расположенных близко к торцам или на малых участках заготовки, например, для создания плечей или переходных участков.

- Проходные упорные: эти резцы фиксируются на станке и используются для выполнения операций, требующих точной установки, например, при точении деталей большого диаметра.

- Резьбовые: специально предназначены для нарезания внешней или внутренней резьбы. Они имеют специальную форму, которая позволяет создавать резьбу с заданным шагом и профилем.

- Фасонные: используются для обработки сложных и фигурных поверхностей, таких как канавки, пазы и другие нетрадиционные формы. Фасонные резцы позволяют придать заготовке нужную форму, не имеющую стандартной геометрии.

Дополнительные режущие инструменты

Кроме резцов, в токарной обработке металла применяются и другие инструменты, предназначенные для выполнения вспомогательных операций:

- сверла: используют для создания круглых отверстий в заготовках;

- зенкеры: применяют для расширения верхней части отверстия с целью создания конусной формы;

- развертки: используют для окончательной обработки отверстий после сверления, зенкерования или растачивания;

- метчики: применяются для нарезания внутренней резьбы в предварительно просверленных отверстиях;

- плашки: инструмент, предназначенный для нарезания резьбы на внешней поверхности деталей;

- резьбонарезные головки: применяются для автоматического нарезания резьбы, актуально на массовых и серийных производствах.

Каждый из этих инструментов имеет свою функцию и применяется в зависимости от требуемой операции, сложности детали и требуемой точности. Правильный выбор и использование инструментов в токарной обработке играет ключевую роль в повышении производительности и точности изготовления деталей.

Токарная обработка металла — это процесс, где точность, эффективность и безопасность достигаются только при комплексном подходе. Качественный результат зависит от глубокого знания оборудования, грамотного выбора инструмента, владения технологией резания и неукоснительного соблюдения правил охраны труда. Эти элементы взаимосвязаны: ошибка в одном звене ведёт к потере качества во всей цепочке. Поэтому для получения гарантированного результата, особенно при изготовлении ответственных деталей, наиболее рациональным решением является доверие этой работы профессионалам. Их опыт обеспечивает не только соответствие чертежу, но и оптимальное использование ресурсов, что в итоге экономит время и средства.

Доверьте эту работу нашим профессионалам. Пришлите чертеж или техническое задание, а мы изготовим единичную партию или серийный заказ с неизменно безупречным качеством, без скрытых дефектов и лишних затрат.